一、耐磨喷砂软管的核心定义与性能标准

耐磨喷砂软管专为高压喷砂(磨料喷射)场景设计,需同时耐受0.6~2.5 MPa工作压力、磨料冲击(如钢砂、氧化铝)及环境腐蚀。根据ISO 3861标准,其爆破压力需≥4倍工作压力(10 MPa软管爆破压力≥40 MPa),磨料流速≤35 m/s,适用温度范围-30℃~+80℃。内层需满足SAE J20耐磨损等级Class 4(磨耗量<50 mm³/1000转,ASTM D5963测试),外层抗紫外线老化(QUV测试500小时无裂纹)。

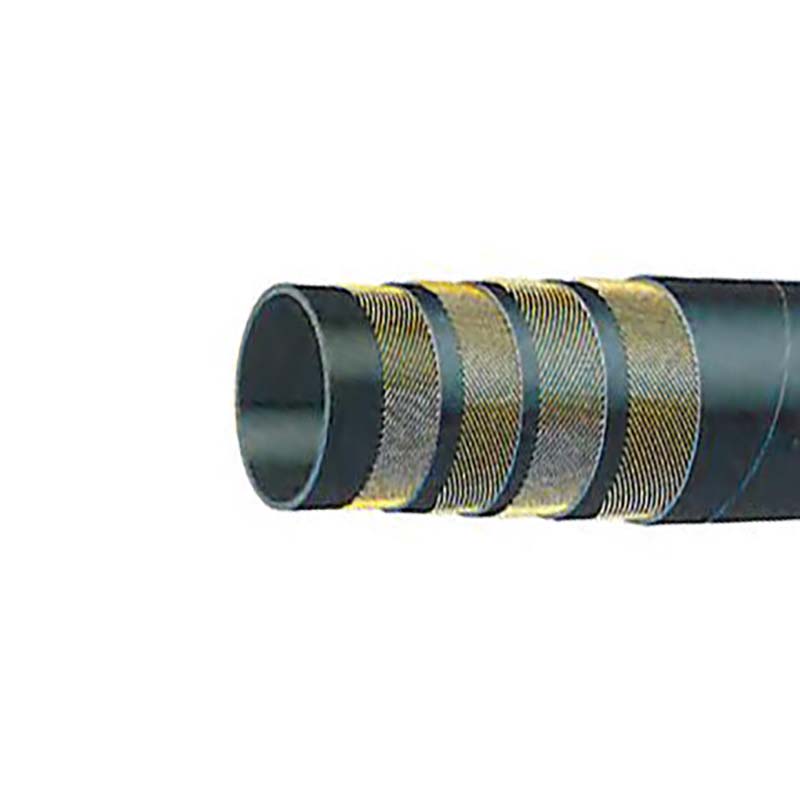

二、四层复合结构:材料创新与功能协同

耐磨喷砂软管采用分层强化设计:

内衬层:超高分子量聚乙烯(UHMWPE)或聚氨酯(PU),厚度≥3.0mm,表面硬度≥90 Shore D,摩擦系数<0.15,减少磨料粘附;

增强层:双层高密度钢丝编织(抗拉强度≥2,500 MPa)或芳纶纤维缠绕(线密度≥1,440 dtex),编织角54°±2°,编织密度≥95%;

导电层(可选):碳黑掺杂橡胶,表面电阻<1×10³Ω,防止静电引燃粉尘;

外层:氯丁橡胶(CR)或合成橡胶混合物,添加纳米二氧化硅耐磨剂,厚度≥2.5mm,抗撕裂强度≥25 kN/m(ISO 34-1)。

以Φ32mm软管为例,其最小弯曲半径≤300mm,适配移动式喷砂设备弯折需求。

三、严苛工况验证:从实验室到现场的性能测试

耐磨喷砂软管需通过三类关键验证:

磨料喷射测试:在2.0 MPa压力下以30 m/s速度喷射G80钢砂(粒径0.8~1.2mm)持续100小时,内层磨损深度≤1.0mm;

动态弯曲测试:-30℃环境中以1Hz频率弯折软管至6倍管径半径,10万次循环后无渗漏;

耐化学腐蚀测试:浸泡于5%盐酸溶液72小时,内层体积膨胀率<8%,拉伸强度保留率≥85%。

通过MSHA认证的软管还需满足抗静电要求(表面电阻<1×10⁶Ω)及阻燃特性(UL 94 V-0级)。

四、工业场景应用:高压喷砂作业的可靠性实践

耐磨喷砂软管适配以下典型场景:

船舶除锈作业:配套10~20 MPa高压喷砂机,处理锈蚀面积≥500㎡/天,软管寿命≥1,200小时;

钢结构表面处理:输送金刚砂(80~120目),流速25~30 m/s,耐受瞬时压力峰值≤3.0 MPa;

混凝土凿毛工程:在粉尘浓度≥50mg/m³环境中,采用导电层软管防止静电积聚。

案例显示,采用UHMWPE内层+芳纶纤维增强的软管,在钛合金喷砂处理中寿命达2,000小时,较传统橡胶软管提升60%。

五、全生命周期管理:磨损防护与成本控制策略

延长软管使用寿命需系统性措施:

安装规范:避免小半径弯折(曲率半径≥5倍管径),使用快换防脱接头(如CEJN 650系列);

状态监测:每200小时检测内层磨损(壁厚<2.0mm需更换)、外层龟裂(深度>1.5mm);

失效预防:部署压力-流量传感器,预警磨料堵塞(压差>15%额定值);

环保回收:钢丝回收率≥85%,橡胶层热裂解生成炭黑(转化率≥70%),减少固废污染。

据2024年行业报告,智能化磨损监测系统可使软管更换成本降低35%,停机时间减少50%。