一、SAE 100R7标准解析:高压液压传输的核心定义

SAE 100R7是SAE J517标准中针对钢丝编织增强的高压树脂软管规范,设计工作压力范围为21~35 MPa,爆破压力≥4倍工作压力(最高140 MPa),适用温度-40℃~+100℃。该软管专为输送石油基液压油、生物柴油及合成酯类介质设计,适配工程机械、船舶液压系统及工业高压设备。其核心性能要求包括脉冲寿命≥200,000次循环(测试压力为工作压力的133%)和耐臭氧老化(ASTM D1149标准,50 pphm臭氧浓度下无龟裂)。

二、多层复合工艺:树脂基材与钢丝编织的协同强化

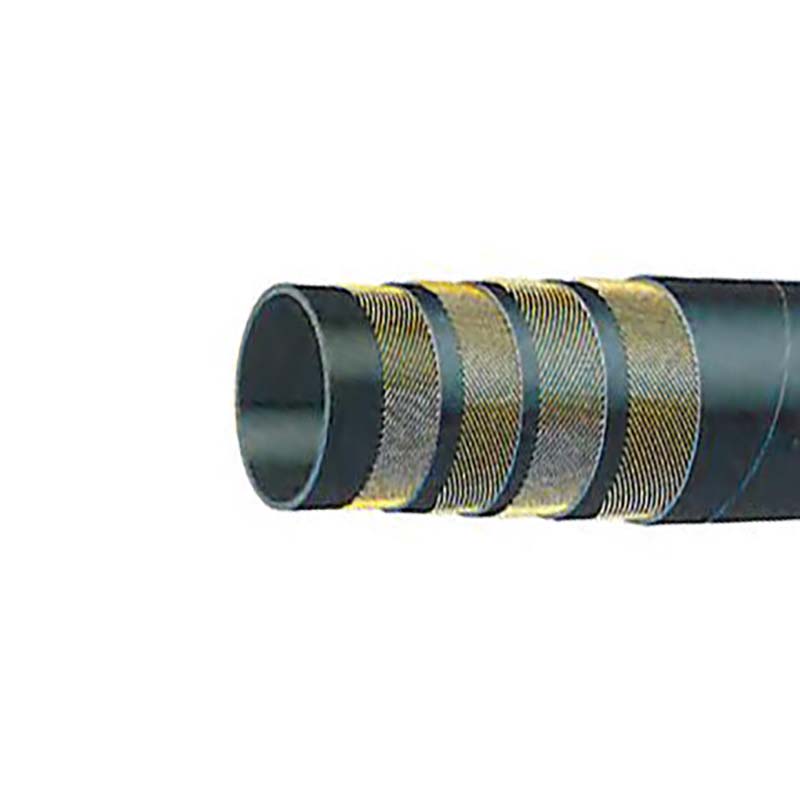

SAE 100R7软管采用三层复合结构:

内层:聚酰胺(PA12)或聚氨酯(PU)树脂挤出成型,厚度≥1.8mm,耐水解性达ASTM D3137标准(70℃水浸泡500小时体积膨胀率<5%);

增强层:2层高碳钢丝(抗拉强度≥2,200 MPa)以55°编织角交错编织,编织密度≥95%,层间通过环氧树脂粘合以抑制钢丝位移;

外层:氯磺化聚乙烯(CSM)或氢化丁腈橡胶(HNBR),厚度≥2.0mm,耐磨性达ISO 6945标准(1,000次砂轮摩擦后磨耗量<0.5mm³)。

以Φ16mm软管为例,其最小弯曲半径≤120mm,适配液压缸紧凑空间布局。

三、高压场景验证:从实验室到工业现场的可靠性测试

SAE 100R7软管需通过严苛测试验证:

脉冲疲劳测试:在100℃下以2Hz频率施加28~46.2 MPa压力波动,持续20万次无泄漏;

低温弯曲测试:-40℃环境中弯折软管至6倍管径半径,保持1小时后恢复原状无裂纹;

化学兼容性测试:浸泡于含5%生物柴油的液压油中1,000小时,内层树脂拉伸强度下降≤15%。

通过ISO 6803认证的软管可承受瞬时压力峰值达工作压力的200%(42 MPa软管瞬时耐压≥84 MPa)。

四、工业应用场景:高压与耐腐蚀需求的精准适配

SAE 100R7软管典型应用包括:

注塑机锁模系统:传输35 MPa液压油,耐受锁模冲击载荷(峰值压力波动≤±10%);

船舶舵机液压装置:在盐雾环境中(ASTM B117标准)保持外层耐腐蚀性,寿命≥5年;

石油钻探设备:输送含硫化氢(H₂S浓度≤500 ppm)的合成酯液压油,内层抗化学腐蚀等级达NACE MR0175标准。

案例显示,采用PA12内层的100R7软管在海上平台应用中,使用寿命较传统橡胶软管提升40%。

五、全周期效能优化:安装维护与失效预防策略

延长软管寿命需系统性管理:

安装规范:避免过度弯曲(弯曲半径≥6倍管径),使用SAE J1453标准法兰接头;

状态监测:每300小时检测外层磨损(厚度<1.5mm需更换)、接头渗油(渗漏量>5滴/分钟);

环境防护:紫外线暴露区域加装聚酯纤维套管,化学飞溅场景采用氟橡胶涂层。

2024年行业数据显示,实时压力监控系统可降低软管突发故障率58%,维护成本减少32%。