SAE 100R13是美国汽车工程师协会(SAE)针对中高压液压系统设计的钢丝缠绕软管标准,工作压力范围为21~42 MPa,适用温度-40℃至+120℃。MSHA(美国矿山安全与健康管理局)则要求矿山设备软管具备抗冲击、阻燃及抗静电特性。两者的结合使SAE 100R13 MSHA软管成为矿山机械(如采煤机、凿岩台车)的核心传输组件

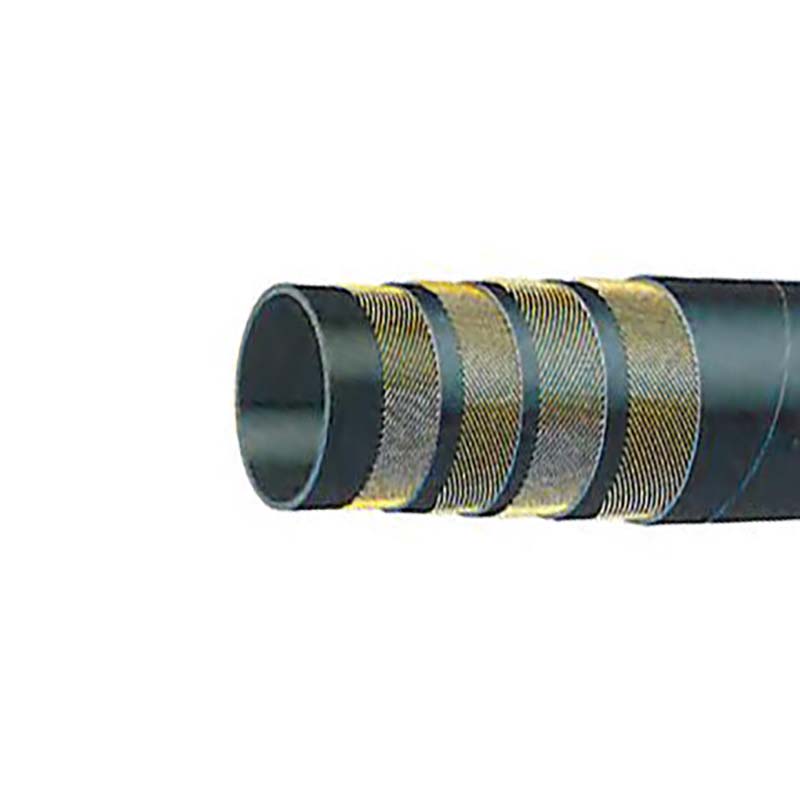

多层钢丝缠绕结构:抗压与柔韧性的工程平衡

SAE 100R13 MSHA软管采用四层设计:

内胶层:氢化丁腈橡胶(HNBR),厚度≥2.5mm,耐石油基液压油及酸性矿井水(pH≥3);

增强层:2层高碳钢丝以54°44’螺旋角缠绕,抗拉强度≥2,500 MPa,层间硫化粘合以抑制钢丝摩擦;

外胶层:阻燃氯丁橡胶(CR),添加三氧化二锑阻燃剂,表面电阻<1×10⁶Ω,满足MSHA抗静电要求。

以Φ25mm软管为例,其爆破压力可达168 MPa(4倍工作压力),弯曲半径≤280mm,适配狭窄矿井空间。

MSHA合规性测试:从防爆验证到极端工况模拟

MSHA认证要求软管通过以下关键测试:

火焰传播测试:依据ASTM E662,软管暴露于1.5MW/m²热辐射下,火焰蔓延长度<15cm;

静电累积测试:在湿度30%环境中摩擦软管表面,电荷密度<3 μC/m²;

高压脉冲测试:42 MPa压力下以2Hz频率循环冲击,持续500,000次无泄漏。

此外,软管需在含5%硫化氢的模拟矿井液中浸泡240小时,体积膨胀率<10%,胶层硬度下降≤15 IRHD。

矿山场景应用:高危环境下的可靠性实践

SAE 100R13 MSHA软管适配以下场景:

煤矿液压支架:传输乳化液(水:油=95:5),压力35 MPa,流速≤120 L/min,耐受煤尘磨损;

井下凿岩设备:配套液压冲击器,承受峰值压力42 MPa及高频振动(20~50Hz);

矿用卡车转向系统:在-30℃低温下保持柔韧性,弯折寿命≥10万次。

典型案例显示,采用芳纶纤维补强外层的100R13软管,在铜矿井酸性环境中使用寿命延长至8,000小时(较常规型号提升40%)。

全生命周期管理:安全性与成本优化策略

延长软管寿命需综合技术与管理措施:

安装规范:避免扭曲安装(扭转角<2°/m),使用MSHA认证的防爆接头(如Stucchi FL系列);

状态监测:每250小时检测外层龟裂深度(>1mm立即更换),内径膨胀率阈值设为5%;

报废回收:钢丝层回收率需≥90%,胶层热解处理避免矿井环境污染。

据2024年行业数据,智能化压力-温度实时监测系统的应用可使软管意外故障率降低62%。

可选技术标题

双重合规设计:SAE 100R13 MSHA软管的防爆与高压传输逻辑

从钢丝缠绕到阻燃外胶:矿山液压软管的全链路材料科学

矿井高危场景适配:SAE 100R13软管的极端工况验证体系

安全与效能平衡:MSHA认证软管的生命周期管理实践

抗静电与抗冲击协同:SAE 100R13 MSHA软管的结构创新路径

格式说明:采用分块式排版,以加粗小标题引导段落,关键数据以数字量化呈现,技术术语(如MSHA 30 CFR Part 18)强化专业性,同时通过场景案例提升可读性。